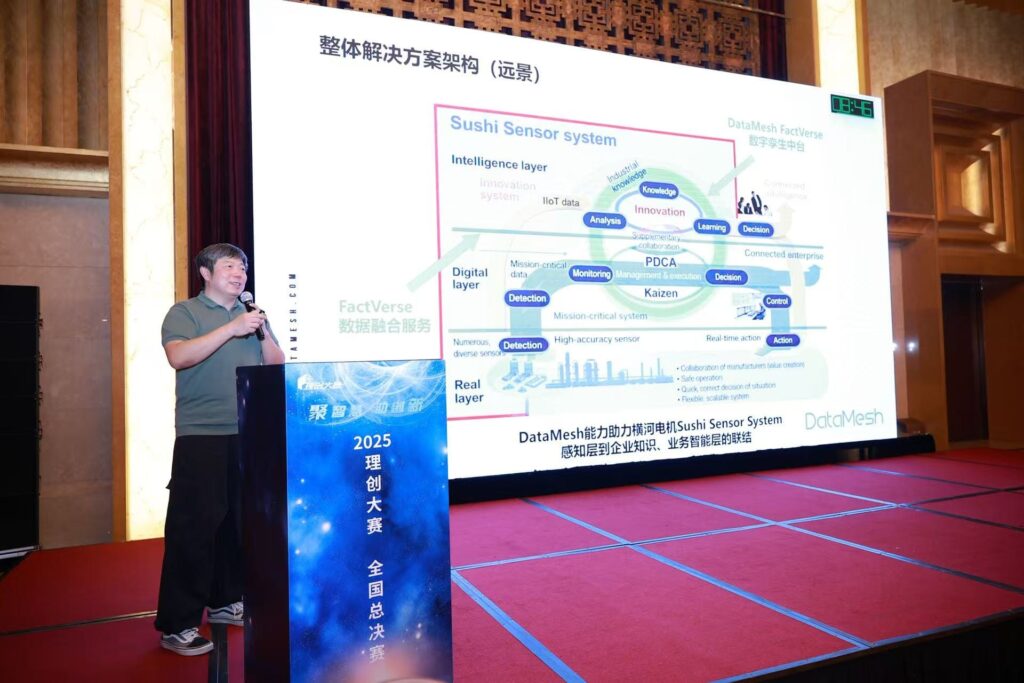

1月13日, 2025 理创大赛全国总决赛在北京圆满收官。DataMesh 携手横河电机,现场发布并展示了双方联合打造的「工业物联网 AI 预测性维护联合解决方案」。

该方案从泵、压缩机、电机等关键旋转设备的实际运维需求出发,聚焦工业现场长期存在的难题:设备故障难以提前识别、运维过度依赖经验、报警多但可信度不足。

通过深度融合工业级传感硬件、AI 数据探索与数字孪生技术,新方案使设备状态从“被监控”升级为“可理解、可分析、可预测”,帮助工业客户在停机发生前识别风险、提前决策。

工业设施运维,为什么“只有传感器”还不够?

在流程工业、电力、能源和高端制造领域,设备故障并非突然发生。在停机之前,往往已经通过振动、温度等信号表现出劣化趋势。然而在现实中,尽管传感器已经大量部署,运维判断仍然依赖固定阈值和人工经验:报警很多,却难以及时识别真正需要干预的风险。

问题不在于传感器不够先进,而在于数据缺乏判断机制。 大量工业现场中,传感数据依然停留在点状监测和单变量阈值判断阶段,与业务系统和空间场景割裂,导致误报频发、判断滞后,海量数据无法转化为可靠的决策支持——这正是当前工业运维的核心瓶颈,也是 DataMesh 与横河电机联合解决方案的出发点。

解决方案:传感硬件 × AI × 数字孪生

从静态阈值告警,迈向动态趋势监测

围绕这一现实问题,DataMesh 与横河电机共同构建了一套端到端的工业设施智能运维方案,将分散的传感与设备数据进行整合,转化为可视、可诊断、可预测的运维决策依据,并通过 AI 自动化分析能力,实现设备状态的持续评估与提前预警,推动运维从被动响应走向预测性干预。

横河电机:让设备状态被稳定、真实地“感知”

横河电机聚焦工业现场的可靠感知与行业适配,负责为智能分析提供可信的数据基础:

- 工业级传感体系:振动、温度与光纤传感器,适应复杂工况,支持长期、稳定的数据采集;

- 深厚的流程工业经验:将传感能力与真实设备、真实工况相结合,确保数据具有工程意义;

- 广泛的现场覆盖能力:在大量真实工业场景中验证的数据基础,为后续分析提供可靠输入。

DataMesh:让设备数据被理解,并转化为可提前行动的判断

在此基础上,DataMesh 负责将采集到的数据转化为可理解、可判断、可行动的运维信息,支撑设备状态的持续分析与提前决策:

- 多源数据融合:将传感器数据与 DCS、MES、业务系统及空间数据打通,完成时间、对象与业务语义的统一,为分析提供一致、可靠的数据底座;

- 基于数字孪生的设备级可视化:实时映射设备状态与运行环境,支持运维人员快速理解与决策;

- 可视化、多维度数据分析:拖拽式画布 + 预置分析方法,支持业务工程师灵活开展多维度数据探索;

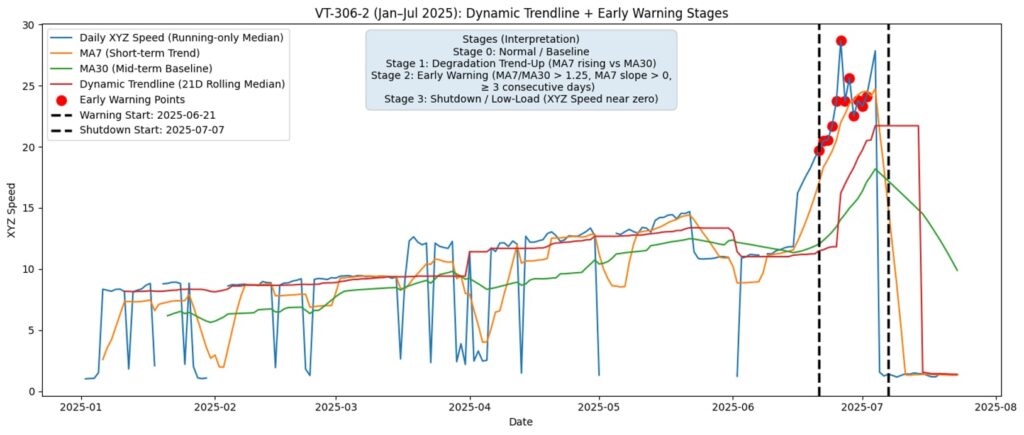

- 数据探索 AI Agent:基于设备历史数据,AI Agent 自动识别有效分析区间,通过动态趋势分析,判断设备状态是否出现持续恶化,相当于为每台设备配备专属 “实时数据分析员”。相关判断基线与阈值随数据演化动态更新,而非依赖人工设定,从而减少误报并提升异常识别的可靠性。

通过双方能力的协同,设备运行状态能够被持续理解与提前判断,实现更早、更可信的异常识别。工业设施运维也由此从“事后补救”逐步转向“事前防范”。

从预测性维护到智能设施管理,推动智能运维规模化落地

在基于真实工业设备运行数据的POC中,该方案已展现明确的业务价值:与传统方法相比,可提前10–14天识别潜在风险窗口,为计划检修、负荷调整与能效优化争取宝贵时间,显著降低非计划停机损失。

以数据探索为起点,设备的健康评估、告警规则与运维经验可以逐步沉淀为可复用的业务规则,并进一步融入工厂的智能设施管理环节,包括:资产健康持续评估、告警与工单自动联动、运维资源调度优化、结合AR与AI的运维辅助等,实现从单设备风险预警到工厂级运维协同的规模化升级。

未来,DataMesh 与横河电机将持续深化在工业设施智能运维领域的合作,通过“传感硬件 + 软件平台 + 行业 AI 模板”的一体化方案,降低客户部署与应用门槛,推动智能运维从“概念”走向“工业常态”。

工业设施运维,正在从经验驱动走向数据、AI 与数字孪生驱动。DataMesh 将持续与产业伙伴协同创新,用可落地的数字孪生与 AI 技术,让工业系统变得更安全、更高效、更可预期。